خطة شاملة وقائية و دورية ل صيانة ماكينات حقن البلاستيك شرط اساسي لزيادة الانتاج

في عالم التصنيع، تعتبر الصيانة الوقائية والتخطيط الدقيق عنصرين أساسيين لضمان كفاءة واستمرارية الإنتاج. تقدم شركة بروفيشنال انجينيرز خدمات صيانة ماكينات حقن البلاستيك مبتكرة تضمن استمرارية الإنتاج وتقلل من الأعطال المفاجئة. اتصل بنا لتنظيم جدول صيانة مخصص يلبي احتياجاتك ويعزز إنتاجيتك بشكل مستدام.

مقدمة

إدخال مادة بلاستيكية في حالة منصهرة تحت ضغط في القالب حيث يحدث التبريد والتصلب للحصول على منتج يُطلق عليه اسم الحقن.

يُعتبر الحقن عملية عالية الإنتاجية يمكن من خلالها الحصول على منتجات عادةً ما تكون ذات تعقيد عالٍ، من كل من المواد البلاستيكية والمواد القابلة للتحلل البيولوجي. على مستوى العالم، توجد العديد من نتائج الأبحاث المستندة إلى عملية حقن البلاستيك، وأقل بكثير النتائج المتعلقة بحقن المواد القابلة للتحلل البيولوجي. الميزة الرئيسية للحصول على المنتج عن طريق الحقن من المواد القابلة للتحلل البيولوجي هي انخفاض استهلاك الطاقة، نظرًا لدرجة حرارة الانصهار لهذه المواد القابلة للتحلل البيولوجي .

أخذًا في الاعتبار جميع هذه الجوانب المذكورة، فإن الصيانة الوظيفية الدورية من النوع الوقائي المخطط لها تكون ذات أهمية حيوية في صناعة البلاستيك ، ويجب أن يتم تخطيط جدولة هذه الأنشطة بدقة. أحيانًا، تتداخل هذه النشاطات بين نظام الصيانة الوظيفية الدورية ونظام المراجعات الفنية.

تهدف الصيانة الوقائية المخطط لها إلى المعرفة مسبقًا بالأجزاء أو التجميعات التي تحتاج إلى استبدال، مما يؤدي إلى تحديد المخزونات اللازمة من قطع الغيار بناءً على بعض الحسابات والمؤشرات الاقتصادية. يمكن أن تكون عمليات الصيانة تصحيحية أو وقائية. يتم عرض الأهداف الرئيسية للصيانة الوقائية المخطط لها في الشكل 1.

يحتوي نظام الصيانة الوقائية المخطط لها على عمليات محددة مميزة، كما يلي:

التحقق الدوري من الأصول الثابتة

عملية تهدف بشكل محدد إلى اكتشاف عيوب أو أعطال عرضية في المعدات في الوقت المناسب، ويتم تنفيذها على مجموعات من الأدوات الميكانيكية أو على خطوط تكنولوجية. تحدث هذه العملية دون توقف المعدات أو مع توقف قصير جدًا، اعتمادًا على تعقيد العيب المحتمل الذي يجب اكتشافه. يتم علاج الضبط والاهتزازات والدقة في التشغيل من خلال هذه العملية.

ضمان الإنتاجية

تحقيق الإنتاجية يتطلب الحفاظ على معايير التشغيل وضمان استمرارية عمل المعدات من خلال تنفيذ حلول التحكم والإشارة وإيقاف التشغيل. فيما يلي بعض النقاط الأساسية لتحقيق ذلك:

تقليل تكاليف الصيانة: من خلال إعادة تأهيل المعدات، وإعادة استخدام الأجزاء المستعملة، واستبدال الأجزاء في الوقت المناسب، يمكن الحفاظ على الآلات في حالة عمل جيدة وتقليل التكاليف الإجمالية للصيانة.

ضمان جودة الإنتاج الصناعي: يتحقق ذلك من خلال تدريب الكوادر بشكل مناسب، والمحافظة على المعايير التكنولوجية لتشغيل المعدات من خلال الضبط والتحقق والاستبدالات في الوقت المناسب للأجزاء المستعملة.

تحديد الحجم الأمثل لمخزون قطع الغيار: يتم ذلك من خلال التقدير الفوري للأجزاء ذات التآكل المتقدم والمتوسط والمنخفض، وتصنيعها أو شرائها وفق جدول زمني محدد.

تطوير قسم صيانة فعال من حيث التكلفة: يشمل ذلك وضع تكنولوجيا إعادة التأهيل المثلى، وتقدير استهلاك الطاقة لكل آلة، مما يساهم في تحسين كفاءة الصيانة وتقليل النفقات.

هذه الإجراءات تضمن تحقيق إنتاجية عالية وجودة مستقرة في العمليات الصناعية، وتساعد في الحفاظ على استمرارية العمل وتقليل التكاليف.

الأهداف الرئيسية وطرق تنفيذ الصيانة الوقائية المخطط لها

المراجعة الجزئية: تتكون من فحص دقيق لعمل الأجزاء والتجمعات والتجميعات فيما يتعلق بدرجة ضمان دقة المعالجة وسلامة التشغيل. يتم تنفيذ هذه العملية على التجميعات والتجمعات عن طريق التفكيك، والتعديل، واستبدال الأجزاء المتآكلة، وإعادة تأهيلها، وذلك لتقليل الضوضاء غير الطبيعية أثناء التشغيل أو أي عيوب أخرى. ستتم جدولة هذه المراجعة فقط خلال فترات التوقف التكنولوجي دون التأثير على الإنتاج.

المراجعة العامة: تهدف إلى التحقق بالتفصيل من التجميعات الوظيفية لضمان سلامة التشغيل والدقة المناسبة. تركز هذه العملية على فحص كامل لأداة الآلة أو الماكينات أو المعدات لمعالجة أي عيوب عن طريق إعادة التأهيل أو استبدال الأجزاء المستعملة. يتم تنفيذ العملية من خلال التفكيك، والتنظيف، والقياس والتحقق، وبعد ذلك تتم عمليات الاستبدال أو الإصلاح، وأخيرًا يتم إجراء التعديلات الحالية.

الرقابة على الجودة الفنية: من الضروري إجراء هذه العملية بعد المراجعات الجزئية والعامة، بهدف تحديد دقة المعدات وسلامتها في التشغيل، والمحافظة على التعديلات في الوقت المناسب والانحرافات عن جودة الأجزاء.

أهمية نظام الصيانة الوقائية المخطط لها

يساهم نظام الصيانة الوقائية المخطط لها في زيادة الإنتاجية نتيجة التشغيل الطبيعي لأدوات الآلات وخطوط الإنتاج، كما يقلل من تكاليف الإصلاح ويجعل المشغل البشري مسؤولًا عن أهمية هذه الأنشطة.

العوامل المؤثرة على كفاءة تنظيم نظام الصيانة

يمكن أن تتأثر كفاءة تنظيم نظام صيانة المعدات والتركيبات بعدة عوامل تقنية واقتصادية وتنظيمية:

من الناحية التقنية: يعد تشغيل المعدات العامل الرئيسي، بالإضافة إلى التقنيات المختارة للإصلاحات.

من الناحية الاقتصادية: تشمل تكاليف الصيانة والتكاليف المرتبطة بالإصلاحات.

من الناحية التنظيمية: تتعلق بطريقة تنظيم الإنتاج وعملية العمل.

العوامل المؤثرة بشكل مباشر على تنظيم نظام الصيانة:

الالتزام بالمعايير التقنية السارية المتعلقة بتشغيل وصيانة المعدات.

استخدام أنظمة التشغيل العادية.

استخدام الملحقات الإضافية على أدوات الآلات لتقليل الجهد البدني المبذول من قبل المشغلين وزيادة إنتاجية العمل.

وجود خطة لضمان تنظيم أنشطة الصيانة بشكل منتظم.

أنواع أنظمة الصيانة

يمكن أن تكون أنظمة الصيانة وقائية أو تصحيحية. يمكن أن تكون أنظمة الصيانة الوقائية نظامية أو مشروطة، بينما يمكن أن تكون الأنظمة التصحيحية علاجية أو تلطيفية

الاستراتيجيات الرئيسية لأنظمة الصيانة:

تنظيم الأنشطة الخاصة بالصيانة: يتضمن توجيه معين للاستثمارات، وتقييد أو تركيز بعض الأنشطة.

تعاقد مع طرف ثالث لأعمال الصيانة: يجب أن يكون مبنيًا على أسس فنية واقتصادية لتبرير الكفاءة الاقتصادية في حال اعتماد مثل هذه الاستراتيجية.

شراء أنظمة تقنية جديدة: يعني تقليل تكاليف الصيانة بشكل كبير وإمكانية توجيه الاستثمارات إلى مجالات أخرى.

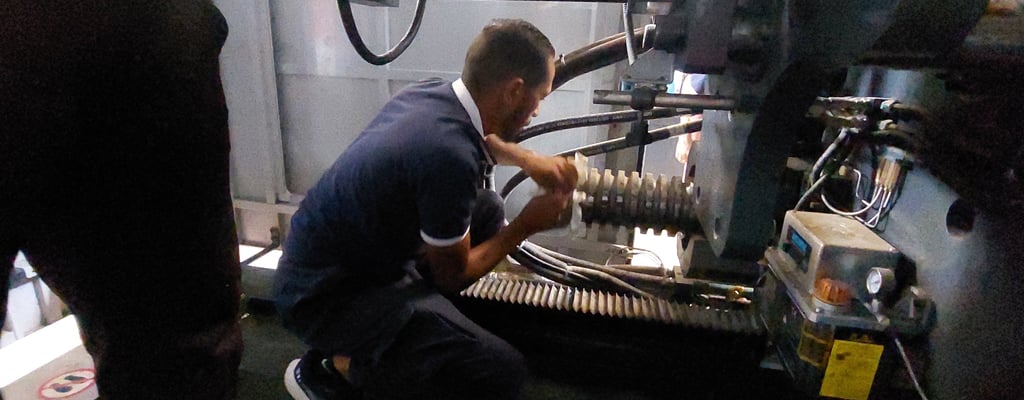

نظام صيانة ماكينات حقن البلاستيك

تعتبر ماكينات حقن البلاستيك آلات تضم معدات ميكانيكية وكهربائية وهيدروليكية، مما يعني أن صيانة هذه الماكينات عملية معقدة. يساهم ضمان نظام صيانة وقائية مخطط لها بشكل صحيح في زيادة عمر الآلات وتوفرها، مما يؤدي إلى زيادة الإنتاجية.

لتنفيذ نظام الصيانة في مجال حقن البلاستيك، من الضروري المرور بالعمليات المذكورة . بالإضافة إلى العمليات الثماني المذكورة، من المهم إجراء فحوصات دورية لمصادر الضوضاء، التي قد تنشأ من مكونات هيدروليكية مسدودة أو من كمية غير كافية من الزيت في أداة الآلة.

العمليات الأساسية لنظام الصيانة:

التفتيش الدوري: تشمل عمليات الفحص المنتظمة للأجزاء الميكانيكية والكهربائية والهيدروليكية.

الصيانة الوقائية: تتضمن إجراء عمليات صيانة دورية لتجنب الأعطال المفاجئة.

استبدال الأجزاء التالفة: التأكد من استبدال الأجزاء التي تظهر عليها علامات التآكل أو الضرر.

التعديلات اللازمة: ضبط المعدات لتحقيق الأداء الأمثل.

تسجيل البيانات: الاحتفاظ بسجلات دقيقة عن جميع الأنشطة الصيانة لضمان المتابعة والمراقبة الفعالة.

تدريب الموظفين: تأهيل العاملين لضمان أنهم على دراية بالإجراءات الصحيحة لصيانة الماكينات.

فحص مستوى الزيت: التأكد من أن كمية الزيت في الماكينة كافية لضمان التشغيل السلس.

فحص الضوضاء: متابعة أي ضوضاء غير طبيعية قد تشير إلى وجود مشاكل تحتاج إلى معالجة.

يتطلب النظام فعالية عالية في التخطيط والتنفيذ لضمان الحفاظ على كفاءة ماكينات حقن البلاستيك وتحقيق أعلى مستويات الإنتاجية.

اختيار زيوت عالية الجودة

تعد زيوت التشغيل الجيدة أمرًا ضروريًا لضمان عمل ماكينات الحقن بكفاءة. إليك بعض النقاط المهمة حول اختيار الزيوت والصيانة الدورية:

اختيار زيوت عالية الجودة: تتيح زيوت الجودة توفير تشحيم متفوق، وتقلل من مخاطر الأعطال والتآكل في ماكينات حقن البلاستيك.

تنظيف أو تغيير فلاتر الزيت بشكل دوري: فلاتر الزيت تضمن التشغيل السليم لماكينات الحقن، ويُوصى بتغيير الفلاتر كل ثلاثة أشهر.

فحص نظام الزيت ودرجة حرارة نظام التبريد: يُعتبر فحص مستوى الزيت في خزان الهيدروليك أمرًا دوريًا مهمًا، ويساعد فحص درجة الحرارة في تجنب المشاكل المتعلقة بالسخونة الزائدة.

فحص الضغط في النظام الهيدروليكي: إجراء فحص دوري للضغط، وتصحيح أي حالات انخفاض أو ارتفاع في الضغط.

تنفيذ خطة التحقق اليومية: يشمل التحقق اليدوي، وشبه الآلي، والآلي من النظام، وفحص عمل جميع الوظائف في لوحة التحكم.

التفتيش الدوري للنظام الكهربائي: التأكد من سلامة الأجهزة الكهربائية.

تنظيف المراوح وأنظمة التبريد: تُعتبر المراوح وأنظمة التبريد أساسية لضمان التشغيل السليم للآلات، ويُوصى بتنظيفها أو تغييرها كل عامين.

فحص المحرك، وأنبوب التسخين، والترموسكوب: يُوصى بإجراء هذا الفحص مرة واحدة في السنة.

فحص خزان الزيت لتجنب التسربات العرضية: التأكد من أن جميع المعدات مشحمة بشكل صحيح.

مراقبة تغييرات ضغط الزيت ولزوجته: يجب معالجة أي تغييرات في ضغط الزيت أو لزوجته حتى لا تؤثر على الإنتاجية.

تساعد هذه الخطوات في ضمان التشغيل السلس والفعال لماكينات الحقن، مما يساهم في تحسين الإنتاجية وتقليل الأعطال.

دراسة حالة حول تنظيم قسم الصيانة

لإعداد قسم الصيانة في وحدة ماكينات حقن البلاستيك ، من الضروري اتباع الخطوات التالية:

تحليل الوضع القائم: يتطلب ذلك تقييم حالة الماكينات والمعدات الحالية وفهم نقاط القوة والضعف في نظام الصيانة.

إعداد خطة الصيانة: وضع خطة مفصلة تحدد الأنشطة اللازمة لضمان تشغيل الماكينات بكفاءة.

تحديد اللحظة المثلى لاستبدال الأدوات: تحليل البيانات لتحديد الوقت المناسب لاستبدال أدوات الماكينة قبل حدوث أعطال.

اختيار النوع الأمثل من أدوات الآلات: ضمان اختيار الأدوات المناسبة التي تلبي احتياجات الإنتاج وتزيد من الكفاءة.

تحديد عناصر التآكل في أدوات الآلات: فهم متطلبات التآكل على المعدات لتحديد جدول زمني للصيانة.

.

اعتماد طريقة الصيانة

بعد تحديد الهدف، ينتقل الفريق إلى اعتماد طريقة الصيانة المناسبة. يقترح فريق الصيانة، استنادًا إلى الخبرة المكتسبة، اتباع الطريقة الرشيدة للصيانة، والتي يجب أن تُراعى فيها القواعد التالية:

يجب أن تكون المعلومات اللازمة متاحة وكافية.

إجراء اختيار نوعي وكمّي مناسب.

التكيف العقلاني مع الوسائل وفقًا للاحتياجات الموجودة.

طريقة ABC

تُعرف طريقة ABC، المعروفة أيضًا بقانون 80-20، بأنها تنقسم إلى ثلاث فئات:

A: العناصر التي تمثل 80% من الوزن.

B: العناصر التي تمثل 15% من الوزن.

C: العناصر التي تمثل 5% من الوزن.

تساعد هذه الطريقة في تحديد الأولويات في الصيانة وتوجيه الجهود نحو العناصر الأكثر أهمية في نظام الإنتاج، مما يسهم في تحسين كفاءة العمل وتقليل الأعطال.

تحديد الوقت الأمثل لاستبدال أدوات الماكينات

لتحديد الوقت الأمثل لاستبدال ماكينة الحقن، يمكن استخدام نموذج Kaufman. يعتمد هذا النموذج على تحليل تكاليف الصيانة والإصلاح، بالإضافة إلى قيمة شراء الماكينة.

كيفية عمل نموذج Kaufman

تقدير تكاليف الصيانة والإصلاح: يتم حساب التكاليف المرتبطة بصيانة ماكينة حقن البلاستيك وإصلاحها على مر الزمن، والتي تشمل تكاليف العمل وقطع الغيار.

حساب تكلفة الشراء: يُعتبر قيمة الشراء الأولية للماكينة عاملًا أساسيًا في تحديد الوقت المثالي للاستبدال. يجب أيضًا مراعاة تكاليف الصيانة الدورية.

تحديد نقطة الاستبدال: يتم اعتبار الوقت الأمثل لاستبدال الماكينة هو العام الذي تتجاوز فيه تكاليف الصيانة والإصلاح التكاليف المخصومة لشراء الماكينة وصيانتها وإصلاحها.

العلاقة التي يجب تلبيتها

تكون العلاقة التي يجب تلبيتها كالتالي:

تكلفة الصيانة والإصلاح > التكلفة المخصومة للاقتناء والصيانة والإصلاح

بمعنى أنه يجب استبدال الماكينة عندما تتجاوز تكاليف الصيانة والإصلاح التكلفة المخصومة لشراء الماكينة وصيانتها وإصلاحها.

عندما يتحقق هذا الشرط، يُعتبر الوقت قد حان لاستبدال الماكينة.

أهمية تحديد الوقت الأمثل للاستبدال

تساعد هذه العملية في تقليل التكاليف الإجمالية للمصنع، وزيادة الكفاءة الإنتاجية من خلال استخدام معدات جديدة تتمتع بأداء أفضل وأقل أعطالًا. من خلال تطبيق نموذج Kaufman، يمكن للإدارة اتخاذ قرارات مستنيرة بشأن متى يجب استبدال ماكينات الحقن للحصول على أفضل عائد على الاستثمار.

الاستنتاجات

تشمل المراحل الرئيسية المحددة للصيانة الوقائية المخطط لها، التي تم تناولها في هذه الورقة، إعداد خطة الصيانة، تحديد الوقت الأمثل لاستبدال أدوات الآلات، اختيار النوع الأمثل من أدوات الآلات، وتحديد عناصر التآكل العشوائي في أدوات الآلات. تم استخدام نموذج A. Kaufman لتحديد الوقت الأمثل لاستبدال ماكينة الحقن، وهو نموذج يأخذ في الاعتبار تكاليف الصيانة والإصلاح، وقيمة شراء الماكينة.

خلاصة

في ختام هذا المقال، يتضح أن الصيانة الوقائية والتخطيط الدقيق لها هما أساسان لا غنى عنهما لضمان استمرار كفاءة ماكينات حقن البلاستيك وتقليل الأعطال غير المتوقعة. من خلال الاعتماد على استراتيجيات صيانة مدروسة، يمكنك تحسين الإنتاجية وتقليل تكاليف التشغيل بشكل ملحوظ.

وهنا يأتي دور شركة بروفيشنال انجينيرز للصيانة والتوكيلات التجارية التي تقدم خدمات صيانة دورية متكاملة وحلول مبتكرة لتوريد المعدات وقطع الغيار. بفضل خبرتها الطويلة في مجال الصيانة الصناعية وكونها الموزع الرسمي لكبرى شركات ماكينات الحقن في مصر والشرق الأوسط، تضمن لك Professional Engineers أعلى مستويات الجودة في الخدمة، إلى جانب توفير أحدث الأدوات والمعدات لتلبية احتياجات منشأتك.

لا تتردد في التواصل معنا اليوم لتنظيم جدول صيانة مصمم خصيصًا لمتطلباتك، والحفاظ على إنتاجيتك بأعلى مستويات الكفاءة. Professional Engineers هي شريكك المثالي في النجاح الصناعي المستدام.