افضل 5 طرق لمعالجة سطح الاسطمبة في ماكينات حقن البلاستيك

يُعَدُّ التحكم في خصائص سطح أدوات الإسطمبة أمرًا بالغ الأهمية في صناعة حقن البلاستيك، حيث يؤثر بشكل مباشر على جودة القطع النهائية وكفاءة العملية الإنتاجية. في هذا المقال، نستعرض خمسة من أكثر طرق معالجة الأسطح شيوعًا والتي تُستخدم لتحسين أداء وأداء أدوات الإسطمبة. تعتمد هذه الطرق على تقنيات متقدمة تضمن الحصول على سطح مثالي يتوافق مع متطلبات الإنتاج من حيث المظهر، والوظيفة، والتكلفة.

طرق معالجة الأسطح في الإسطمبة لحقن البلاستيك : دليل شامل

يُعَدُّ التحكم في خصائص سطح أدوات الإسطمبة أمرًا بالغ الأهمية في صناعة حقن البلاستيك، حيث يؤثر بشكل مباشر على جودة القطع النهائية وكفاءة العملية الإنتاجية. في هذا المقال، نستعرض خمسة من أكثر طرق معالجة الأسطح شيوعًا والتي تُستخدم لتحسين أداء وأداء أدوات الإسطمبة. تعتمد هذه الطرق على تقنيات متقدمة تضمن الحصول على سطح مثالي يتوافق مع متطلبات الإنتاج من حيث المظهر، والوظيفة، والتكلفة.

---

1. الصنفرة والتلميع

بعد انتهاء عملية التشغيل الخشن للآلة، تترك على سطح أداة الإسطمبة بعض علامات التشغيل والعيوب الصغيرة. إذا تُركت هذه العلامات دون معالجة، فإنها قد تنتقل إلى سطح القطعة البلاستيكية أثناء عملية الحقن، مما يؤدي إلى ظهور عيوب غير مرغوبة.

العملية:

- يستخدم الفنانون المهرة أدوات دورانية، وأسطوانات ماسية، وأوراق صنفرة، وملازم لإزالة علامات التشغيل والعيوب.

- تتراوح النتائج بين الحصول على سطح معبر عن لمعان المرايا إلى أسطح ذات نسيج خشن، وذلك بناءً على احتياجات التصميم.

مزايا واعتبارات:

- توفر طريقة الصنفرة والتلميع تحكمًا دقيقًا في جودة السطح.

- تحتاج إلى خبرة عالية لتجنب إحداث تلف في الأداة أو تغيير أبعادها بشكل مفرط.

- قد تكون غير مناسبة لمعالجة الثقوب العميقة أو التجاويف المعقدة.

---

2. الحفر بالتفريغ الكهربائي (EDM Spark Erosion)

تعتمد تقنية الحفر بالتفريغ الكهربائي على استخدام شرارة كهربائية لإحداث تفريغ دقيق في سطح الأداة، مما ينتج عنه إزالة المادة بصورة محكمة.

العملية:

- يتم وضع قطب من الجرافيت أو النحاس في حمام كهربائي يحتوي على الماء أو الزيت.

- يقوم القطب بتفريغ شرارة تضرب جدار الأداة، مما يؤدي إلى ذوبان المنطقة المتأثرة.

- تبرد الشرارة السريعة المنطقة وتحدث صدمة حرارية تُفكِّك المعدن إلى جزيئات صغيرة تُزال مع السائل.

مزايا واعتبارات:

- تعمل التقنية على المعادن الصلبة واللينة على حد سواء وتحقق تسامحًا عاليًا في الأبعاد.

- مثالية لصناعة فتحات ضيقة، وزوايا حادة، ونقوش منقوشة.

- يمكن تحقيق سطح ناعم دون الحاجة للتلميع اليدوي المكلف.

- قد تترك بعض الرواسب (slag) التي يجب التعامل معها وفقًا للإجراءات المناسبة.

---

3. التفجير بالوسائط (Media Blasting)

يُستخدم التفجير بالوسائط كطريقة فعالة لتنظيف سطح الأداة وفي نفس الوقت إعطائه نسيجًا محددًا.

العملية:

- يتم استخدام هواء عالي الضغط لرش وسائط كاشطة جافة أو رطبة على سطح الأداة.

- من بين الوسائط المستخدمة: الرمل (السيليكا)، أكسيد الألومنيوم، حبات الزجاج أو البلاستيك، وحتى قشور الجوز.

مزايا واعتبارات:

- تُنتج عملية التفجير سطحًا مطفيًا أو ساتانيًا متجانسًا.

- تُعتبر الطريقة سريعة ومنخفضة التكلفة من حيث المواد الخام.

- يتيح التحكم الدقيق في الضغط، وحجم الهواء، ونمط الرش إنتاج مناطق ذات نسيج مختلف دون تداخل بينهما.

- تُعد هذه الطريقة مثالية لتنظيف الأداة أثناء تحقيق تأثيرات نسيجية متكاملة.

---

4. النقش الكيميائي الضوئي (Chemical Photoetching)

تُستخدم تقنية النقش الكيميائي الضوئي لإضافة نقوش دقيقة ومعقدة على سطح أدوات الإسطمبة، مما يُمكِّن من إنتاج قطع بلاستيكية بنماذج معقدة تحاكي خامات مثل الحجر، والجلد، وحبكات الخشب.

العملية:

- يُغطى سطح الأداة بطبقة من مادة حساسة للضوء (photoresist).

- يُسقط نمط التصميم المطلوب على السطح بواسطة جهاز عرض ضوئي يعمل بالأشعة فوق البنفسجية.

- تُعالَج المناطق المعرضة للضوء بشكل مختلف عن غيرها، ثم تُزال الطبقة غير المعالجة باستخدام الحمض.

- ينتج عن ذلك نقش دقيق يظهر على السطح وفقًا للتصميم.

مزايا واعتبارات:

- تُعتبر الطريقة سريعة وفعّالة من حيث التكلفة.

- تسمح بإنتاج نقوش دقيقة للغاية.

- تحدّ من إمكانية التعامل مع التجاويف أو المناطق التي تحجب الخط البصري، مما قد يؤدي إلى تشويه النقش على الأسطح المنحنية.

---

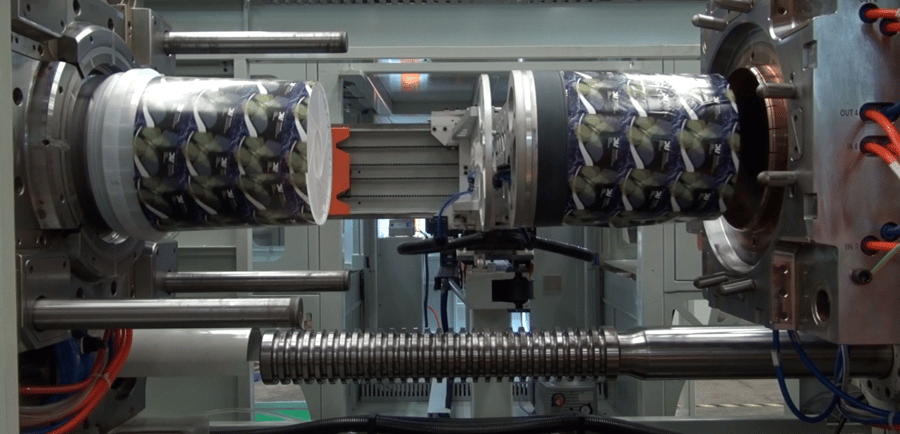

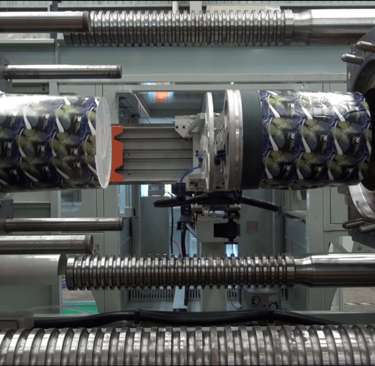

5. النقش بالليزر (Laser Etching)

يُمكِّن النقش بالليزر من تطبيق نقوش دقيقة على الأسطح المعقدة حتى تلك التي تحتوي على تجاويف أو زوايا غير مباشرة، مما يجعله الحل الأمثل للقطع الكبيرة والمعقدة.

العملية:

- يعتمد على نمذجة ثلاثية الأبعاد متقدمة تسمح للمصمم بمحاذاة النقش مع معالم السطح.

- يستخدم ذراع روبوتي مُتحكّم به بالكمبيوتر بخمس محاور لضمان تتبع الليزر بدقة على السطح.

- يمكن للوصول إلى المناطق الخفية تحت التجاويف أو التجاويف الداخلية باستخدام هذه التقنية.

مزايا واعتبارات:

- مثالي للحقول التي تتطلب نقوشًا دقيقة ومتناسقة على مدى مسافات طويلة، مثل صناعة السيارات.

- يتطلب إنشاء نماذج ثلاثية الأبعاد معقدة مما يزيد من تكلفة العملية والوقت المستغرق.

- يُعد الخيار الوحيد في بعض التطبيقات التي تتطلب أعلى درجات الدقة على الأسطح المنحنية والمعقدة.

---

تأثير معالجة الأسطح على العملية الإنتاجية

تتعدى أهمية معالجة الأسطح الجانب التجميلي؛ فهي تؤثر بشكل مباشر على:

- عملية التعبئة والتبريد:

تؤثر النسيج على انتقال الحرارة بين جدار الأداة والمادة البلاستيكية، مما يتطلب استراتيجيات تبريد خاصة.

- سهولة إخراج القطعة:

يمكن أن تؤدي الأسطح ذات النقوش العميقة إلى التصاق القطعة داخل الإسطمبة، مما يستدعي زيادة زاوية الميل لتسهيل عملية الإخراج.

- زمن التعبئة:

قد تحتاج الأسطح المعالجة بنقوش عميقة إلى وقت أطول لضمان تعبئة كاملة للتجاويف، مما يؤثر على زمن الدورة الإنتاجية.

- توافق المادة:

تختلف ملائمة الأسطح المعالجة بحسب نوع البلاستيك المستخدم، إذ أن الأسطح اللامعة تكون مناسبة لأنواع معينة فقط.

---

خاتمة

تُشكِّل طرق معالجة الأسطح في أدوات الإسطمبة جزءًا أساسيًا من عملية حقن البلاستيك، حيث تُحسِّن من جودة القطع النهائية وتُحافظ على كفاءة العملية الإنتاجية. تختلف التقنيات باختلاف متطلبات التصميم والتكلفة والزمن، مما يستدعي اختيار الطريقة الأنسب لكل تطبيق. من خلال إجراء استشارة شاملة للتصميم من أجل التصنيع (DFM) في المراحل المبكرة، يمكن تحقيق نتائج مثالية تلبي احتياجات الصناعة الحديثة.

ندعو المهندسين والمهتمين في مجال التصنيع إلى التواصل مع خبرائنا لمناقشة أحدث التقنيات والحلول المتخصصة في مجال معالجة الأسطح لأدوات الإسطمبة، حيث إن اختيار التقنية المناسبة قد يكون الفارق بين منتج ناجح ومنتج يعاني من عيوب تصنيعية.

---